Анализ современных технологий изготовления гибридных микросборок

АНАЛИЗ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ МИКРОСБОРОК

В настоящее время в ряде отраслей (авиакосмическом приборостроении, в телекоммуникационной отрасли, в робототехнике) все шире используются сверхбыстродействующие многоканальные бескорпусные микросхемы с шагом контактных площадок 50 мкм и менее, что открывает возможность создания устройств с повышенной функциональной емкостью. Как правило, к таким устройствам предъявляются очень жесткие требования по массогабаритным характеристикам, объему и возможности компоновки изделия в трех плоскостях в виде многослойных блоков и пакетов. Проблема соответствия таким высоким требованиям была решена за счет новых конструктивно-технологических решений на основе технологии “кристалл на гибкой плате” или “chip on flex” (COF).

Попытка совместить преимущества гибридных технологий с дешевизной традиционного поверхностного монтажа (Surface Mount Tehnology – SMT) привела к созданию в середине 1980-х годов технологии “кристалл на плате” или “chip on boаrd” (СОВ-технология). Процесс сборки изделий по СОВ-технологии подобен процессу сборки гибридных микросхем. В СОВ-технологии в качестве основы используется печатная плата, а бескорпусные полупроводниковые кристаллы герметизируются заливкой (glob-top), в результате исключается корпусирование.

В настоящее время в некоторых областях приборостроения СОВ-технология уже фактически вытеснила поверхностный монтаж. Быстрое развитие СОВ-технологии обусловлено минимизацией массогабаритных характеристик конечного изделия и максимизацией плотности размещения компонентов. Занимаемая кристаллом площадь уменьшается в десятки раз только из-за отсутствия корпуса. Дополнительным преимуществом СОВ-технологии является тот факт, что сварные соединения, являющиеся основой сборочной технологии “кристалл на плате” более надежны при воздействии вибрационных и термоциклических нагрузок, чем паяные соединения, применяемые в технологии поверхностного монтажа.

В середине 1990-х годов была разработана еще одна технология монтажа, которая является комбинацией традиционной технологии поверхностного монтажа (SМТ) и СОВ-технологии. Указанная технология получила название ТАВ-технологии (Tape Automated Bonding) и предназначалась для автоматизированного монтажа с помощью ленточных носителей микросхем с большим количеством выводов. В этом случае выводы микросхем привариваются к медным контактным площадкам рамок с выводами, предварительно изготовленных на медной ленте с изолирующим покрытием. Эти выводы затем припаиваются к металлическим проводникам на печатной плате. На ТАВ-носителях широко применяется монтаж специализированных ИС и многокристальных модулей. Сложность ТАВ-технологии заключается в необходимости применения специализированного автоматизированного оборудования и в проблемах пайки выводов, расположенных с малым шагом.

В современном приборостроении широко используются сверхбыстродействующие многоканальные бескорпусные микросхемы с шагом контактных площадок менее 50 мкм, что позволяет создавать устройства с повышенной функциональной емкостью. К таким устройствам предъявляются очень жесткие требования по массогабаритным характеристикам, объему и возможности компоновки изделия в трех плоскостях в виде многослойных блоков и пакетов. Ни СОВ-технология, ни ТАВ-технология уже не удовлетворяют таким высоким требованиям. Проблема была решена за счет новых конструктивно-технологических решений на основе технологии “кристалл на гибкой плате” или “chip on flex” (COF).

На начальном этапе СОF-технология представляла собой ту же самую СОВ-технологию за исключением того, что коммутирующие элементы изготавливались из гибких материалов. Сборка электронных устройств на гибких коммутирующих элементах осуществлялась на тех же автоматических линиях, которые используются в СОВ-технологии и с помощью тех же самых методов монтажа кристаллов, пассивных компонентов и формирования электрических соединений.

Гибкие кабели и платы изготавливались на основе различных фольгированных диэлектрических материалов, таких как майлар, лавсан, полиэтилен, полипропилен, полиэстер, полиимид и др., в зависимости от предъявляемых к аппаратуре требований. Гибкие коммутирующие элементы из фольгированных диэлектриков на основе лавсана, полиэтилена и т. д. менее дорогостоящие, но возможности монтажа компонентов на них ограничены. В этом случае монтаж компонентов осуществляется с помощью низкотемпературной пайки или с применением электропроводящих адгезивов. К сожалению, при обработке таких диэлектрических материалов не удалось в полной мере применить методы микроэлектронной технологии, основанной на принципе интегральной обработки материалов, и полностью исключить из технологического процесса изготовления гибких плат и кабелей механические операции формирования сквозных отверстий. Кроме того, хотя материалы типа полиэтилена и полипропилена характеризуются достаточно низкими диэлектрическими постоянными и, соответственно, обеспечивают хорошие емкостные характеристики коммутирующих элементов на их основе, они не являются радиационностойкими и не могут обеспечить высокую надежность и срок эксплуатации электронных изделий с жесткими требованиями к радиационной стойкости.

Только фольгированные полиимиды оказались практически незаменимыми для создания функционально сложных электронных изделий с высокими требованиями к радиационной стойкости, термостойкости, быстродействию и долговременной надежности. Стабильность электрических и размерных характеристик полиимидной основы обусловливает высокую технологичность данного материала. Температурная стабильность и высокая термостойкость полиимидных гибких плат позволяет применять высокотемпературные (вплоть до 300°С) методы монтажа компонентов.

Важным фактором, способствующим развитию СОF-технологии, послужило появление на мировом рынке серии фольгированных медью полиимидов “Pyralux” на основе полиимидных пленок типа Kapton, разработанных компанией DuPont Electronic Technologies, которая является ведущим поставщиком электронных материалов в мире. В фольгированных диэлектриках “Pyralux LF” и “Pyralux FR” полиимидные пленки соединяются с отожженной медной фольгой с помощью акриловых адгезивов, что позволяет изготовить целый ряд одно– и двусторонних фольгированных диэлектриков с широким диапазоном толщин медных, адгезивных и полиимидных слоев. Благодаря применению таких материалов в изделиях электронной техники появилась возможность создания трехмерных конструкций в виде двухслойных или многослойных структур малой толщины и площади, существенно снизить их вес и объем, а также повысить их функциональную емкость, быстродействие и надежность.

Однако применение адгезивсодержащих фольгированных медью полиимидных пленок не позволило в полной мере реализовать преимущества COF-технологии при сборке микромодулей.

К недостаткам адгезивсодержащих фольгированных полиимидов можно отнести достаточно малый диапазон рабочих температур (–60°С ÷ +125)°С. Применение адгезивов в фольгированных полиимидах существенно усложняет процесс формирования сквозных отверстий в системе “металл-адгезив-полиимид” для межслойных соединений из-за необходимости использования сложных и трудноуправляемых процессов вскрытия “окон” в адгезивных слоях.

Эти недостатки были в значительной степени устранены после появления гибких одно и двусторонних безадгезивных фольгированных диэлектриков DuPont Pyralux с медной основой. Технологическое преимущество таких материалов состоит в том, что они не содержат адгезивных прослоек между медью и полиимидом, но обладают высокой силой сцепления между слоем меди и поверхностью полиимида.

Материалы с безадгезивной и высокопрочной структурой DuPont Pyralux AP и DuPont Pyralux AC являются высокотехнологичными при фотолитографической обработке, групповом избирательном травлении сквозных отверстий в переходах и формировании элементов топологии очень малых размеров. Наиболее важными характеристиками этих материалов является высокая избирательность при химобработке полиимида и меди; эластичность и механическая прочность полиимида; высокая термостойкость (+350°С) и холодостойкость (–196°С).

Ввиду хорошей адаптивности к фотохимическому избирательному травлению полиимида безадгезивная структура материала позволяет полностью исключить из техпроцессов изготовления гибких коммутирующих элементов применение механических операций сверления и фрезерования, заменяя их групповыми процессами, и, таким образом, сократить технологический цикл, снизить трудоемкость и, в конечном счете, уменьшить стоимость изготовления изделий.

Кроме того, для микросхем с высокой плотностью и прецизионностью элементов топологии при использовании указанных материалов, оказалось целесообразным применение методов микроэлектронной технологии, которая включает использование жидких фоторезистов, обладающих высокой чувствительностью и разрешающей способностью; использование практически всех способов нанесения жидких фоторезистов (центрифугирование, погружение, пульверизация); сочетание позитивных и негативных фоторезистов; применение стеклянных и гибких пленочных фотошаблонов; применение установок с односторонним и двусторонним экспонированием; применение плазмохимической и ионноплазменной избирательной обработки материалов.

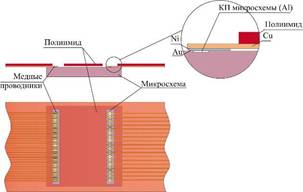

Описанные выше достоинства безадгезивных медь-полиимидных пленочных материалов были использованы при создании коммутирующих элементов для детекторных микростриповых модулей в международном эксперименте STAR в BNL (США). Возможность формирования сквозных отверстий в слоях полиимида позволила отказаться от применения алюминиевой проволоки для соединения контактных площадок микросхем и сенсоров с выводами коммутирующих медь-полиимидных плат и кабелей и осуществлять присоединение выводов непосредственно к контактным площадкам микросхем и сенсоров с помощью ультразвуковой сварки через “окна” в полиимиде (рис. 1).

| а) |

|

| б) |

|

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Анализ современных цифровых радиоприемных устройств

Цифровая обработка сигналов (ЦОС) в последние годы все шире используется в радиоприемных устройствах. Прогресс в этой области вызван до

- Анализ технологии изготовления модуля сопряжения цифрового мультиметра с компьютером

АНАЛИЗ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОПРЯЖЕНИЯ ЦИФРОВОГО МУЛЬТИМЕТРА С КОМПЬЮТЕРОМ1 Технологическая характеристика модуля сопряже

- Анализ типовых роботизированных технологических комплексов (РТК) сборки

Анализ типовых роботизированных технологических комплексов (РТК) сборкиЭкспериментальный сборочный РТК на базе ПР мод. РВ - 50Ф2 (рис.1), с

- Анализ устойчивости электротехнической системы

Министерство Топлива и Энергетики УкраиныСЕВАСТОПОЛЬСКИЙ НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТЯДЕРНОЙ ЭНЕРГИИ И ПРОМЫШЛЕННОСТИПрактическое заня

- Анализ фрагмента из фильма "99 франков"

В качестве анализируемого материала для курсовой работы взят фрагмент из культового фильма Жана Коунена, снятый по одноименному и не ме

- Анализ функционирования локальной сети Службы по делам детей Северодонецкого городского совета

В дипломном проекте рассматривается тема «Анализ функционирования локальной сети Службы по делам детей Северодонецкого городского со

- Аналитическая машина Чарльза Бэббиджа

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬБЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТИСТОРИЧЕСКИЙ ФАКУЛЬТЕТКАФЕДРА ИСТОЧНИКОВЕДЕНИ

Copyright © https://referat-web.com/. All Rights Reserved

www.referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

www.referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.