Проект дільниці технічного обслуговування та ремонту КШМ та ГРМ автомобіля КамАЗ-740

Міністерство освіти України

Вінницький технічний коледж

ПРОЕКТ ДІЛЬНИЦІ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ТА РЕМОНТУ КШМ ТА ГРМ АВТОМОБІЛЯ КАМАЗ-740

З дисципліни

Будова і експлуатація автомобілів та тракторів

Студент гр. 3ЕА-1

Білик В.С

Керівник роботи

Ситніков О.О.

м. Вінниця 2011

ЗМІСТ

ПЕРЕЛІК СКОРОЧЕНЬ

ВСТУП

1. АНАЛІЗ НАУКОВО – ТЕХНІЧНОЇ ІНФОРМАЦІЇ

1.1.1 Кривошипно-шатунний механізм

1.2 Будова та принцип дії

1.3 Схема КШМ та ГРМ КАМАЗ-740

2. ОСНОВНА ЧАСТИНА

2.1 Характеристика об’єкту проектування

2.2 Розрахунок виробничої програми ТО і Р рухомого складу АТП

2.3 Розрахунок виробничої програми по ТО і Р РС в кількісному вираженні

2.4 Розрахунок виробничої програми ТО і ПР РС в трудовому вираженні

2.5 Розподіл трудомісткостей ТО і ПР по видах робіт

2.6 Розрахунок чисельності робітників

2.7 Вибір обладнання

3. ТО ТА РЕМОНТ

4. ВАРТІСТЬ КОМПЛЕКТУЮЧИХ

5. ОХОРОНА ПРАЦІ

ВИСНОВОК

ЛІТЕРАТУРА

ПЕРЕЛІК СКОРОЧЕНЬ

РС - рухомий склад;

ТО - технічне обслуговування;

ПР - поточний ремонт;

КР - капітальний ремонт;

СО - сезонне обслуговування;

ЩТО - щоденне технічне обслуговування;

СД - системи двигуна;

КР – капітальний ремонт;

![]() - списочна кількість автомобілів;

- списочна кількість автомобілів;

![]() - середньо добовий пробіг;

- середньо добовий пробіг;

![]() - дні роботи в рік автомобілів і зон ТО і ПР;

- дні роботи в рік автомобілів і зон ТО і ПР;

![]() - коефіцієнти корегування періодичності і трудомісткості ТО і ПР;

- коефіцієнти корегування періодичності і трудомісткості ТО і ПР;

![]() - результуючі коефіцієнти корегування відповідно періодичності ТО, пробігу до КР, часу простою в ТО, трудомісткості ТО, трудомісткості ПР;

- результуючі коефіцієнти корегування відповідно періодичності ТО, пробігу до КР, часу простою в ТО, трудомісткості ТО, трудомісткості ПР;

![]() - нормативні значення періодичності і трудомісткості обслуговувань;

- нормативні значення періодичності і трудомісткості обслуговувань;

![]() - фактичні значення періодичності і трудомісткості обслуговувань;

- фактичні значення періодичності і трудомісткості обслуговувань;

![]() - кількість обслуговувань за рік і за добу;

- кількість обслуговувань за рік і за добу;

![]() - коефіцієнти технічної готовності і випуску автомобілів;

- коефіцієнти технічної готовності і випуску автомобілів;

![]() - фонд робочого часу явочного і штатного працівників;

- фонд робочого часу явочного і штатного працівників;

![]() - річний об’єм обслуговувань.

- річний об’єм обслуговувань.

ВСТУП

Великовантажні автомобілі КамАЗ призначені для перевезення різних вантажів в основному на великі відстані, мають велику економічність та експлуатаційну надійність, комфортабельність робочого місця водія. Ці переваги висувають вантажівки КамАЗ в перші ряди сучасних автомобілів у своєму класі, визначаються цілим рядом конструктивних переваг, а також вищим рівнем технологій виготовлення і контроль на всіх етапах виготовлення.

Масове виготовлення автомобілів сімейства КамАЗ і їх надходження в народне господарство почалося 1976 році. В процесі їх виготовлення відпрацювались технологічні процеси, вдосконалилась конструкція автомобілів, збільшилась їх якість і надійність, накопичувався досвід експлуатації і ремонту автомобілів.

Камське об’єднання випускає вантажні автомобілі різного призначення, типу і вантажності. На основі базових автомобілів виготовляються і потрапляють в експлуатацію нові моделі і модифікації.

Сімейство вантажних автомобілів КамАЗ включає в себе машини з колісними формулами: 6*4; 4*2; 6*6; і з різними розмірами і ваговими параметрами. Кожен тип автомобілів має свій колір.

Від якості збирання автомобіля в великій мірі залежить тривалість працездатності виробу. Аналіз, на ряді автомобільних заводів, показує, шо більше 60 % поломок в експлуатації автомобіля викликано їх неякісними збираннями. В автомобільній промисловості використання ручної праці при збиранні досягає 60 % від загальної трудомісткості збирання. Камське об’єднання по виготовленню

Вантажних автомобілів має значно високий рівень механізації і автоматизації збиральних робіт за рахунок використання сучасних досягнень автомобілебудування, що дозволило знизити трудомісткість збирання.

1. АНАЛІЗ НАУКОВО-ТЕХНІЧНОЇ ІЕФОРМАЦІЇ

1.1 Класифікація

1.1.1 Кривошипно-шатунний механізм

Кривошипно-шатунний механізм є основним механізмом поршневого двигуна. Він служить для сприйняття тиску газів в такті робочого ходу і перетворення зворотно-поступального руху поршнів в обертальний рух колінчастого вала. В кривошипно-шатунний механізм входять блок циліндрів с картером і головкою циліндрів, шатунно-поршнева група и колінчатий вал с маховиком. Блок циліндрів с картером і головка циліндрів являються нерухомими частинами кривошипно-шатунного механізму. До рухомих частин механізму відносяться колінчатий вал з маховиком та деталі шатунно-поршневої групи: поршні, поршневі кільця, поршневі пальці і шатуни.

Кривошипно-шатунний механізм можна класифікувати за такими ознаками;

1) по розташуванню циліндрів;

- однорядний

- дворядний

2) по переміщенню поршнів в циліндрі

-з вертикальним переміщенням поршня

-з горизонтальним переміщенням поршня

-з переміщенням поршня під кутом.

Газорозподільний механізм

Механізм газорозподілу служить для своєчасного впуску в циліндри двигуна пальної суміші і випуску з них відпрацьованих газів. Він складається з розподільного вала, механізму його приводу і клапанного механізму (деталей приводу клапанів з регулювальними пристроями, клапанів із сідлами, пружин і деталей кріплення їх на клапанах).

Механізм газорозподілу можна класифікувати за такими ознаками;

-з нижнім розташуванням вала й клапанів

-з нижнім розташуванням вала й верхнім-клапанів

-з верхнім розташуванням вала й клапанів

Будова та принцип дії

Кривошипно-шатунний механізм складається з нерухомих деталей та рухомих деталей: блока циліндрів, головки блока циліндрів і піддона картера, поршнів, поршневих кілець, поршневих пальців шатунів, колінчастого вала і маховика.

Блок циліндрів – це основна двигуна. Всередині блока і на ньому знаходяться деталі, механізми і прилади двигуна. Блоки автомобільних двигунів найчастіше мають 4,6 і 8 циліндрів, рідше 12, 16. Розміщення циліндрів буває однорядним або V-подібним дворядним з кутом нахилу 900. Блок циліндрів відливають як одне ціле з чавуну або алюмінієвого сплаву з картером двигуна. Навколо циліндрів є сорочка охолодження. У цьому самому виливку знаходяться впускні й випускні канали з гніздами клапанів, клапанна коробка, де розміщуються деталі газорозподільного механізму. Поверхня циліндрів, яка після розточування шліфується, називається дзеркалом циліндра. У блоках циліндрів з алюмінієвого сплаву циліндри зроблено у вигляді вставних гільз. Для збільшення строку служби двигунів у верхню частину циліндрів, яка найбільше спрацьовується, запресовують короткі вставки із стійкого проти спрацювання чавуну.

Зверху блок закритий головкою з алюмінієвого сплаву. Головка також має сорочку охолодження і камери згоряння з отворами для свічок запалювання. Герметичність прилягання головки до блока циліндрів досягається встановленими метало-азбестової прокладки.

Піддон картера – це резервуар для масла, який закриває блок циліндрів знизу, захищаючи двигуна від пилу та грязі. У нижній частині піддона є отвір для випускання масла. Отвір закривається різьбовою пробкою. Кріпиться піддон до картера блока циліндрів болтами. Для ущільнення між картером і піддоном встановлюється пробкова прокладка.

Поршень, поршневі кільця, поршневі пальці. Поршень сприймає тиск газів при робочому такті і передає його на шатун, за допомогою поршня також здійснюються допоміжні такти.

Поршні найчастіше відливають з алюмінієвих сплавів, теплопровідність у яких у у 3-4 рази вища за теплопровідність чавуну. Крім того, поршні з алюмінієвих сплавів легші за чавунні

Поршень має головку з днищем і напрямні стінки (юбка). На циліндричній поверхні головки виточені кільцеві канавки для розміщення поршневих кілець. У середині поршня є два приливки (бобишки) з отворами для встановлення поршневого пальця. Під час роботи двигуна поршень нагрівається і розширюється. При цьому його головка, стикаючись безпосередньо з гарячими газами нагрівається і розширюється більше, ніж юбка, тому діаметр роблять її меншим. Щоб запобігти закриванню поршня в циліндрі, роблять з розрізом, який може бути П-подібним, Т-подібним або косим. Щоб між поршнем і циліндром був найменший зазор, юбку поршня виготовляють овальною. Більшу вісь овалу розміщують у площині, перпендикулярній до осі пальця, де діють бокові сили, а меншу – у площині поршневого пальця, де в бобишках зосереджено найбільшу масу металу; тому при нагріванні поршень розширюється в цьому напрямі і набуває циліндричної форми. Щоб на дзеркалі циліндра не утворювалися задирки, поршні покривають тонким шаром олова.

Поршневі кільця поділяють на компресійні і маслознімні. Виготовляють їх із сірого чавуну. Кільця мають розрізи і внаслідок пружності щільно прилягають до стінок циліндрів. Компресійні кільця запобігають просовуванню газів у циліндрів; їх встановлюють у верхніх канавках головки поршня.

Маслознімні кільця запобігають потраплянню масла в камеру згоряння. Встановлюють їх нижче компресійних. Через щілиновидні прорізи або отвори в канавці поршня зайве масло видавлюється в середину поршня і стікає в картер. Для підвищення стійкості проти спрацювання верхнє компресійне кільце покривають шаром простого хрому. Щоб запобігти просовуванні газів, кільця на поршень установлюють розрізом у різні боки.

Поршневий палецьшарнірноз’єднує поршень із шатуном. Виготовляють пальці порожнистої з легованої або вуглецевої сталі, загартованої струмами високої частоти. На сучасних двигунах встановлюють плаваючі пальці, які вільно повертаються в бобишках поршня і у верхній головці шатуна. Осьовому переміщенню такого пальця запобігають два стопорні кільця які встановлюють у канавки бобишок поршня.

Шатунз’єднує поршень із шатунною шийкою колінчастого вала і передає зусилля від поршня на колінчастий вал при робочому такті. Для здійснення допоміжних тактів шатун передає рух поршню від колінчастого вала. Виготовляють шатуни з легованої або вуглецевої сталі. Шатун має верхню нерозумну головку, стержень двотаврового перерізу і нижню рознімну головку, обидві частини з’єднують болтами з гайками і після затягування шплінтують. У верхню головку шатуна для зменшення тертя запресована бронзова втулка, в які висвердлено отвір для мащення.

Для зменшення тертя спрацювання шатунних шийок колінчастого вала у нижню рознімну головку шатуна вставляють шатунний підшипник, виготовлений з двох тон костінних стальних вкладишів, залитих антифрекційним сплавом. Щоб вкладиші під час роботи двигуна не прокрутились, на них роблять виступи, які входять у виїмки нижньої і верхньої половини рознімної головки шатуна.

У верхній половині нижньої головку шатуна просвердлено отвір для напрямленого розбризкування масла на стінки циліндрів і кулачки розподільного вала.

Колінчастий вал сприймає зусилля від шатунів і перетворює їх на крутний момент, який потім передається до механізмів трансмісії.

Колінчастий вал штампують із сталі або відливають з магнієвого чавуну. Форма вала залежить від тактності двигуна, кількості, циліндрів їх рядності і порядку роботи.

Колінчастий вал має опорні корінні шийки, шатунні шийки, щоки і противаги. На задньому кінці вала є фланець з отворами, для кріплення маховика і маслознімна різьба або маслознімний буртик. По центру фланця зроблено заглиблення для встановлення підшипника ведучого вала коробки передач. На передньому кінці, який називається носком, є шпонкові канавки для кріплення розподільної шестерні і маточини шківа привода вентилятора. У торці носка є отвір з різьбою для встановлення храповика.

Для підведення мастила від корінних шийок до шатунних просвердлено похилі канали в щоках.

Противаги зрівноважують відцентрові сили і зменшують вібрацію двигуна. Їх відливають як одне ціле з валом або кріплять до щок вала болтами.

Осьові навантаження колінчастого вала, які виникають при застосуванні косозубих газорозподільних шестерень, сприймаються упорними стальними шайбами, залитими з одного боку бабітом. Ці шайби розміщують по обидва боки переднього корінного підшипника. У корінних підшипниках застосовують тонкостінні вкладиші тієї самої конструкції, що й у шатунних. Для підвищення стійкості проти спрацювання корінні і шатунні щийки піддають поверхневому загартуванню.

Маховик має вигляд диска. Він виводить поршні з мертвих точок, зменшує нерівномірність обертання колінчатого вала, полегшує пуск двигуна. Кінетична енергія маховика використовується також для плавного рушання автомобіля з місця, коли потужність двигуна ще не велика.

Виготовляють маховик із сірого чавуну і кріплять на фланзі колінчастого вала несиметрично розміщеними болтами, бо колінчастий вал разом з маховиком і зчепленням динамічно балансують.

На маховик насаджено зубчастий вінець, з допомогою якого запускають двигун стартера. З метою збільшення махового моменту основна маса металу маховика зосереджена на його ободі.

Будова ти принцип дії ГРМ

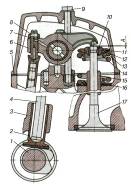

Механізм газорозподілу служить для своєчасного впуску в циліндри двигуна пальної суміші і випуску з них відпрацьованих газів. Він складається з розподільного вала, механізму його приводу і клапанного механізму (деталей приводу клапанів з регулювальними пристроями, клапанів із сідлами, пружин і деталей кріплення їх на клапанах). Це показано на (рисунку 1.1).

1 розподільний вал; 2 штовхач; 3 напрямна штовхачів;4 штанга; 5 прокладка кришки головки;6 коромисло;7контргайка; 8 регулювальний гвинт; 9 болт кріплення кришки головки; 10 сухар; 11 втулкатарілки; 12 тарілка пружини; 13 зовнішня пружина; 14 внутрішня пружина;15 — напрямна втулкаклапана;16—шайба; 17— клапан (випускний); А — тепловий зазор

Рисунок. 1.1-Схема газорозподільного механізму.

У двигуна КамАЗ-740 колінчастий вал через шестерний привід передає обертання розподільному валу (рис.1.1). При повороті розподільного вала його кулачок підіймає штовхач 2, а разом з ним і штангу 4, яка верхнім кінцем упирається в регулювальний гвинт коромисла 6. Коромисло повертається навколо осі і переміщує клапан 17 вниз. Відкривається отвір каналу в головці циліндра, а пружини 13 і 14, заздалегідь стиснуті (щоб утримати клапан у закритому положенні), ще більш стискаються. Клапан відкритий повністю, коли штовхач знаходиться на вершині кулачка. При подальшому повороті розподільного вала штовхач починає опускатися, а клапан під дією пружин рухається вгору. Особливістю механізму газорозподілу двигунів Камаз є наявність роликових штовхачів. Деталі приводу клапанів цих двигунів зображені на (рисунку 1.2).

1 — контргайка; 2 — коромисло; З — регулювальний гвинт; 4 — штанга;5 — замкова шайба; б упорна шайба; 7 втулка тарілки; 8 сухар клапана; 9 тарілка пружин клапана;10 — болт кріплення осі коромисла; 11 — вісь коромисла; 12 і 13 — пружини клапана; 14 — шайба пружин клапана;15 — впускний клапан; 16 — конічна пробка; 17 і 24 — втулки осі штовхачів;18 — напрямна втулка клапана; 19 — випускний клапан; 20 — вісь штовхачів середня; 21 — втулка розпірна; 22 — вісь штовхачів крайня; 23 — штовхач

Рис. 1.2-Деталі приводу клапанів двигунів Камаз.

За один робочий цикл чотиритактного двигуна клапани повинні відкривати і закривати отвори головки циліндрів тільки один раз. При цьому розподільний вал робить один оберт, що забезпечується відповідним передаточним числом приводу. При попередньому розгляді робочого процесу двигуна було прийнято, що відкриття і закриття клапанів відбуваються в мертвих точках. Проте насправді відкриття і закриття клапанів не збігаються з положенням поршнів у мертвих точках. Це пов'язано з тим, що час, протягом якого відбуваються такти впуску і випуску, дуже малий, і при максимальній частоті обертання колінчастого вала двигуна він становить тисячні частки секунди.

Потужність двигуна в значній мірі залежить від наповнення циліндрів свіжим зарядом повітря і ступеня очищення їх від відпрацьованих газів. Щоб у циліндри надходило більше повітря, впускний клапан відкривається з випередженням, тобто до приходу поршня у ВМТ. Наповнення циліндра починається не від всмоктуючої дії поршня, а під впливом інерційного наповнення повітрям, що рухається впускним трубопроводом. Закривається впускний клапан із запізненням, тобто після приходу поршня в ВМТ, тому що повітря продовжує надходити в циліндр за інерцією і тиск у ньому ще нижчий атмосферного.

Випускний клапан відкривається теж з випередженням, тобто до закінчення такту робочого ходу, і частина газів, що знаходяться під невеликим тиском, викидається з циліндра. Це знижує протидію тиску газів, що залишились у циліндрі, зменшуючи витрату потужності на їхнє виштовхування. Закривається випускний клапан із запізненням, тобто після ВМТ, що забезпечує краще очищення камери згоряння від відпрацьованих газів. У якийсь момент обидва клапани виявляються одночасно відкритими. Настає, так зване перекриття клапанів, при якому гази, що виходять з циліндра, сприяють підсосу свіжого повітря в циліндр, що збільшує його наповнення та краще очищення від відпрацьованих газів.

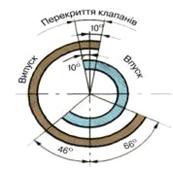

Тривалість відкритого положення клапанів, виражену в градусах кута повороту колінчастого вала, називають фазами газорозподілу. На (рисунку1.3) наведено діаграму фаз

Рисунок 1.3 Діаграма фаз газорозподілу

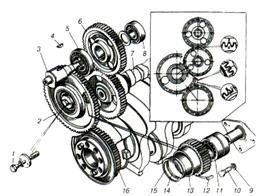

Газорозподілу двигунів КамАЗ-740, з якої видно, при якому положенні шатунної шийки відносно мертвих точок відкриваються і закриваються клапани. Діаграма фаз забезпечується формою і взаємним положенням кулачків розподільного вала, а також певним зазором між стрижнями клапанів і носиками коромисел. Фази газорозподілу підбирають експериментальним шляхом, залежно від частоти обертання колінчастого вала при максимальній потужності двигуна і конструкції його впускних і випускних газопроводів. Привід розподільного вала здійснюється від колінчастого вала через шестерні приводу агрегатів. Установка шестерень приводу розподільного вала і агрегатів двигуна КамАЗ-740 показана на (рисунку1.4). На торці кожної шестірні вибиті мітки «0» або риски, збіг яких повинен бути забезпечений при збиранні двигуна для забезпечення правильності фаз газорозподілу.

1 — болт кріплення роликового підшипника;2, 13 — проміжні шестерні;3 — вал приводу паливного насоса високого тиску;4 — шпонка;5,8 — кулькові підшипники;6 — шестірня приводу паливного насоса високого тиску;7 — розподільний вал з шестірнею;9 — стопорна шайба;10 — болт кріплення осі;11 — конічний дворядний роликовий підшипник;12 — шпонка;14 — упорне кільце;15 — стопорне кільце;16 — ведуча шестірня колінчастого вала

Рис. 1.4 Установка шестерень приводу агрегатів двигуна КамАЗ-740

Протягом четвертого такту поршень знову рухається вгору і витісняє відпрацьовані гази через відкриттів випускний клапан. Потім у циліндр надходить свіжа порція повітря , і робітник цикл повторюється знову.

У дизельних двигунах використовуються розділені і нерозділені камери згоряння (відповідно двигуни з передкамерами і з безпосереднім упорскуванням).

Двигуни з безпосереднім упорскуванням (DI) є більш ефективними і більш економічними, чим їхні аналоги з передкамерами. Виходячи з цих міркувань, двигуни DІ використовуються в вантажно-пасажирських і вантажних автомобілях. З іншого боку, через більш низький рівень шуму, двигуни з передкамерами встановлюються на легкові автомобілі, де комфорт грає більш важливу роль, ніж у вантажних автомобілів. У добавок до цього, дизельний двигун з передкамерою має більш низький рівень шкідливих викидів у вихлопних газах (НС і NOx) і більш дешевий у виробництві, чим двигун DI. З огляду на зазначені переваги, той факт, що двигун з передкамерою використовує небагато більше палива, ніж двигун DI (на 10-15%), то вважається компромісним рішенням. У порівнянні з двигуном із запаленням від електричної іскри (бензиновим двигуном) обидві версії дизельних двигунів є більш економічними, особливо в діапазоні часткових навантажень.

1- впуск, 2- стиснення, 3- робочий хід, 4 – випуск.

Рисунок 1.1 - Такти чотирьохтактного дизельного двигуна ( 2 )

Дизельні двигуни зокрема підходять для використання турбо нагнітачів із приводом від вихлопних газів чи механічного надуву. Використання турбо-нагнітача (турбокомпресора) на дизельних двигунах збільшує не тільки віддачу потужності і ККД двигуна, але також зменшує зміст шкідливих домішок у вихлопних газах. Подальший розвиток дизельних двигунів припускає можливість використання їхньої роботи на альтернативному паливі (спирт чи рослинна олія), але тоді може потребувати підстроювання системи упорскування палива. При згорянні дизельного палива утворяться різні речовини. Їхній склад залежить від конструкції двигуна, його потужності і навантаження. Повне згоряння палива приводить до істотного зменшенню концентрації шкідливих речовин. Повне згорання забезпечується точною підтримкою складу паливо-повітряної суміші, абсолютною точністю процесу упорскування й оптимальним завихренням палив-повітряної суміші. Головне утвориться вода (Н2О) і нешкідливий двоокис вуглецю (СО2) і відносно низкою концентрації наступні з'єднання окис вуглецю (СО); незгорілі вуглеводні (НС чи СН) окисли азоту (NOx); окис сірки (SO2) і сірчана кислота (H2SO4), часточки сажі. Коли двигун холодний, то склад вихлопного газу містить у собі неокислені чи окислені лише частково вуглеводні, які видно як білий чи блакитний дим з характерним запахом.

Наступні параметри впливають на зменшення витрат палива і скорочення шкідливих викидів: точне встановлення моменту (початку) упорскування; точність при виготовленні форсунок; паливний насос високого тиску (ПНВС) з точним дозуванням палива; модифіковані камери згорянь; точно визначена геометрія смолоскипа (конуса) розпиленого палива і збільшення тиску упорскування. Дизельне паливо складається з великого числа різних вуглеводнів, точка кипіння яких знаходиться в межах приблизно від 180°С 360°С. Паливо виходить за допомогою східчастої перегонки неочищеної нафти. У дизельне паливо додаються різні добавки, що добуваються з важких олій шляхом крекінгу з використанням тепла, тиску і каталітичних добавок.

1.2 Будова та принцип дії

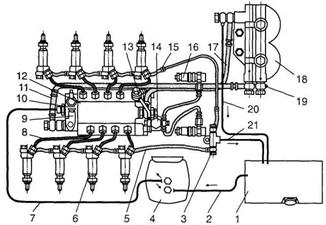

У двигуні Камаз-740 застосована система живлення паливом роздільного типу тобто функції паливного насоса високого тиску і форсунки розділені). Вона містить у собі паливні баки, паливний фільтр грубої очищення, паливний фільтр тонкого очищення, паливопідкачуваючий насос низького тиску, насос ручного прокачування палива, паливний насос високого тиску (ПНВТ) із всережимним регулятором і автоматичною муфтою випередження упорскування палива, форсунки, паливопроводи високого і низького тиску і контрольно-вимірювальні прилади.

Паливо з паливного бака під дією розрідження, створюваного паливо підкачувальним насосом, через фільтри грубого і тонкого очищення по паливопроводом низького тиску подається до паливного насоса високого тиску. Відповідно до порядкові роботи двигуна (1—5—4—2—6—3—7—8) ПНВТ подає паливо під високим тиском і визначеними порціями через форсунки в камери згоряння циліндрів двигуна. Форсунками паливо розпорошується. Надлишки палива, а разом з ними і повітря, що потрапило в систему, через пропускний клапан ПНВТ і клапан-жиклер фільтра тонкого очищення надходить в паливний бак. Паливо, яке просочилось через зазори у форсунці також повертається в зону низького тиску. Система живлення КАМАЗ зображена на рисунку 1.2

1 — бак паливний; 2 — топливопровод; 3 - трійник; 4 — фільтр грубого очищення палива; 5 — зливальний дренажний паливопровід форсунок лівого ряду; 6 — форсунка; 7 — підводить топливопровод до насоса низького тиску 8 — паливопровід високого тиску; 9 — ручний паливопідкачувальний насос; 10 — паливопідкачувальний насос низького тиску;11 — папливопровід до фільтра тонкого очищення; 12 - паливний насос високого тиску; 13 — паливопровід до електромагнітного клапана; 14 — електромагнітний клапан; /5 — сливно-дренажний паливопровод форсунок правого рядові;16 — свіча факелова; 17 — дренажний топливопровід насоса високого тиску; 18 — фільтр тонкого очищення палива; 19 — підводить паливопровід до ПНВТ; 20 — дренажний топливопровод фільтра тонкого очищення палива; 21 -зливальний топливопровод; 22 — кран розподільний

Рисунок 1.3- Система КШМ та ГРМ КАМАЗ-740

2. ОСНОВНА ЧАСТИНА

2.1 Характеристика об’єкту проектування

АТП розташоване на околиці міста і займається перевезенням вантажів.

До складу АТП входять автомобілі КАМАЗ-5511 в кількості 160 штук.

АТП в своєму складі має такі дільниці:

- агрегатна, електромеханічна, акумуляторна, шиномонтажна, шиноремонтна, покрасочна та інші.

На АТП є склади запасних частин, матеріалів, паливно-змащувальних матеріалів.

Вихідні дані до курсового проекту.

Таблиця 2.1 – Вихідні дані до курсового проекту

| № | Модель рухомого складу | Ум. Поз. | Од. Вим. | Марка автомобіля | Марка авто |

| 1 | Списочна кількість | АСП | шт | 210 | КАМАЗ-740 |

| 2 | Середньо добовий пробіг | lСД | км | 190 | |

| 3 | Пробіг з початку експлуатації | Доля LКР | 1-1,25 | ||

| 4 | Кількість робочих днів | ДР | дні | 280 | |

| 5 | Кількість робочих днів зон ТО і ПР | ДРЗ | дні | 280 | |

| 6 | Категорія умов експлуатації | КУЕ | 2 | ||

| 7 | Природно кліматична зона | ПКЗ | Помірно теплий | ||

| 8 | Дільниця, що проектується | Дільниця ТО та Р | |||

| 9 | Технологічний процес | ТО та ПР | |||

2.2 Розрахунок виробничої програми ТО і Р рухомого складу АТП

Визначення і корегування періодичності і трудомісткості ТО і Р рухомого складу

Вибір коефіцієнтів корегування

Нормативи періодичності ТО, пробігу до КР , трудомісткості ТО і ПР корегуються за допомогою спеціальних табличних коефіцієнтів корегування К1-К5 які залежать від :

- категорії умов експлуатації – К1;

- модифікації рухомого складу – К2;

- природно кліматичних умов – К3;

- пробігу з початку експлуатації – К4;

- кількості автомобілів на АТП – К5;

Результуючі коефіцієнти для кожного виду корегування визначаються по формулах:

КLТО=К1*К3;

КLКР=К1*К2*К3;

К4=К4; (2.1)

КtТО=К2*К5;

КtПР=К1*К2*К3*К4*К5;

Де: КLТО, КLКР, К4, КtТО, КtПР - коефіцієнти , корегуючи відповідно періодичність ТО , пробіг до КР, час простою в ТО і ПР, трудомісткість ТО, трудомісткість ПР.

Для автомобілів КАМАЗ-740

КLТО=0,9*1=0,9

КLКР=0,9*1*1,1*1,3=0,99

К4=1,3

КtТО=1*0,95=0,95

КtПР=1,1*1*0,9*1,3*0,95=1,22

Результати розрахунків заносимо в таблицю 2.2

Таблиця 2.2 – Коефіцієнти корегування по групах автомобілів

| Вид корегування | Ум.поз. | Марка автомобіля КАМАЗ-740 | |||||

| К1 | К2 | К3 | К4 | К5 | Рез | ||

| 1.Періодичність ТО | КLТО | 0,9 | 1 | 0,99 | |||

| 2.Пробіг до КР | КLКР | 0,9 | 1 | 1.1 | 0,99 | ||

| 3.Час простою в ТО,ПР | К4 | 1,3 | 1,3 | ||||

| 4.Трудомісткість ТО | КtТО | Подобное:

Copyright © https://www.referat-web.com/. All Rights Reserved | |||||

www.referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

www.referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.