Химико-технологические системы производств кремния высокой чистоты

Введение

По распространенности в земной коре (27,6%) кремний занимает второе место после кислорода. Металлический кремний и его соединения (в виде силикатов, алюмосиликатов и др.) нашли применение в различных областях техники. В частности металлический кремний широко применяется в виде легирующих добавок в производствах различных марок сталей и цветных металлов.

Кремний является одним из основных полупроводниковых материалов электронной техники. Наиболее важными областями его применения являются: а - микроэлектроника: процессоры и навигационные системы, Интернет и цифровое телевидение, мобильные телефоны и т.п.; б - электротехника: вентили, управляемые тиристоры, мощные транзисторы, солнечная энергетика; в - ИК - техника: детекторы ионизирующих излучений.

Рынок полупроводниковых приборов определяет требования к качеству и параметрам материала. Увеличение степени интеграции, уменьшение размера чипа и, как следствие, увеличение кремниевых слитков и пластин вызвало и поддерживает в настоящее время дефицит поликристаллического кремния.

Для кремниевых технологий известна так называемая "бизнес-пирамида": полная выручка от продажи электронных систем на основе кремния на два порядка больше стоимости пластин.

Эффективность использования поликристаллического кремния в первичных поколениях пластин диаметром 100-150 мм составляла 30% (т.е. на каждые 100 г. поликристаллического кремния приходится только 30 г., реализованных в конечной пластине). Для пластин диаметром 200 мм этот параметр снижается до 17%, а экстраполяция на пластины диаметром 300мм предполагает величину в 5-10%. Этот пример показывает образование дефицита поликристаллического кремния при увеличении диаметра слитка.

В настоящее время только четыре страны мира обладают многотоннажной технологией получения поликристаллического кремния: США, Япония, Германия и Россия.

В таблице 1 показан один из вариантов прогнозов по производству кремния, которые являются компиляцией данных, опубликованных в журналах "Semiconductor International" и "Channel".

Таблица 1. Прогноз развития производства поликристаллического кремния (метрические тонны)

| Страна | 1996 | 1997 | 1998 | 1999 | 2000 | 2001 | 2002 | 2003 |

| США | 5500 | 6500 | 10750 | 14250 | 15750 | 15750 | 15750 | 16250 |

| Япония | 4000 | 5000 | 5500 | 6000 | 6000 | 6000 | 6000 | 6000 |

| Германия | 2750 | 2750 | 3500 | 5000 | 5000 | 5000 | 5000 | 6000 |

Начиная с 1996 года ощущается дефицит поликристаллического кремния. По прогнозам роста рынка видно, что в будущем не только нужды электроники будут определять рыночный спрос на поликристаллический кремний, но и спрос, сформированный солнечной энергетикой.

В XXI веке доля "солнечного" вклада в добываемую энергию стремительно возрастет, прежде всего из-за ограниченно количества природных источников энергии (нефть и газ), а также из-за экологических проблем(захоронения отходов атомной энергетики, парниковый эффект).

Электроника будет нуждаться в более, чем 25 тысячах тонн поликристаллического кремния в год к 2000 году без учета требований России, стран СНГ и третьего мира. При учете России и стран СНГ эта цифра возрастет до 35 тысяч тонн в год. Существующие сегодня мощности по производству поликристаллического кремния не в состоянии выполнить эти требования. Если учитывать будущие требования рынка кремния для солнечной энергетики, то эти цифры возрастут до значения в 60 тысяч тонн в год к 2000 году и до 90 тысяч тонн в год к 2003 году. (1)

Способы получения кремния

Способы получения кремния чистотой > 99,0 масс % можно разделить на три основные группы: металлургический, электрохимический и химический (2).

В первом случае кремний получают восстановлением расплава SiO2 углеродом в электродуговых печах при температурах 1500-1800 оС. Процесс восстановления описывается уравнением: SiO2 + 2C = Si + 2CO. Получаемый технический кремний в соответствии с требованиями ГОСТ 2169 и ТУ 42-5-220 имеет марки: КРП, КРОО, КРО, КР1, КР3, КР2, в которых содержание кремния изменяется от 96,0 до 99,0% соответственно, а основными примесями являются Fe, Al, Ca. Выход достигает 80-85%.

Сравнительно небольшое количество кремния получают электрохимическим методом, в частности электролизом в расплавах LiF, KF, SiF4 или Na2SiF6, K2SiF6 (2). В качестве анода применяются кремнемедные сплавы, а катоды изготавливают из Si. Содержание примесей в кремнии не превышает 10-4 масс.%.

В основе получения Si цинкотермическим восстановлением кремнийсодержащих соединений лежит реакция, предложеная Н.Н. Бекетовым: SiCl4(газ) + 2Zn = Si(тв) + 2ZnCl2(газ). Кремний получают в виде пленок и игольчатых кристаллов различной крупности. Этот метод в промышленности используется в СССР и фирмой "Дьюпон де Немур".

В лабораторных условиях опробовались способы получения кремния на основе реакций:

SiCl4 + Na = Si + 4NaCl

SiF4 + Na = Si + 4NaF

Выход по Si в этом случае достигал 96%.

В связи с возрастающей потребностью кремния для солнечных батарей появляется перспективность вновь использовать данный метод в промышленных масштабах.

К третьей группе относятся методы получения кремния, в которых технический кремний переводится в соединение (галогениды, силаны, и др.), позволяющее провести глубокую очистку, например, ректификацией, из которых затем получают высокочистый кремний.

Один из первых таких методов, нашедших сравнительно небольшое промышленное применение является йодидный метод, в основе которого лежит смещение равновесия реакции Si + 2I2 ó SiI4 вправо при изменении температур от 700 – 850оС (в низкотемпературной зоне реактора или отдельного реактора) и влево при температурах 1100 – 1200 оС (в высокотемпературной зоне). В ряде технологических схем предусмотрена очистка SiI4 перед разложением.

Рассмотрим два варианта метода. В первом используют ячейку, в которой совмещены синтез и разложение SiI4. В ячейку помещают исходный кремний и вводят некоторое количество йода. Ячейку нагревают до 700 – 850 оС. При этом кремний реагирует с йодом с образованием SiI4. Последний соприкасаясь с нитью, нагретой до 1100 – 1200 оС, разлагается с осаждением на ней кремния.

По второму варианту синтез и разложение тетройодида кремния осуществляют отдельно, а промежуточный продукт тетройодид кремния очищается от примесей в дистилляционной колонне.

Синтез тетройодида кремния может быть осуществлен в реакторе с кипящим слоем. Основой конструкции реактора является кварцевая труба, установленная вертикально в печи. Йод испаряется в стальном бойлере, обогреваемом до 330 оС горячим маслом. Образовавшийся SiI4 поступает в конденсатор-испаритель, а затем в кварцевую ректификационную вакуумную колонну. Очищенным SiI4 собирают в кварцевый сборник, помещаемый в испаритель. Испаренный SiI4 направляют в аппарат разложения, состоящий из вертикальной кварцевой трубки, установленной на верхней части сборника SiI4. Внутри трубки крепится кремниевый пруток, нагреваемый до 1100 оС токами высокой частоты. Выходящие от аппарата непрореагировавший SiI4 и продукт реакции йод конденсируются в вакуумном конденсаторе.

Помимо возможности получения кремния высокой чистоты, йодидный метод обладает еще одним важным достоинством – сравнительно высокой безопасностью. Однако высокая стоимость йода и сложность аппаратурного оформления сдерживает его широкое распространение.

Имеются также публикации о получении в опытно-промышленном масштабе кремния термическим разложением трибромсилана. Однако перспектива метода на сегодня остается неясной. В настоящее время основными химико-технологическими системами (ХТС), применяемыми всеми ведущими производителями кремния в мире являются производства, использующие трихлорсилан (78-90% всего производства кремния) и моносилан (18-20%).

Разработки технологий на основе моносилана начались в 70-х годах (1), когда повысился спрос на сверхчистый кремний для ИК-детекторов, и были реализованы после 1985 года фирмами Union Carbide и Komatsu Electronic Metals, Advanced Silicon Materials, MEMC Pasadena.

Химико-технологические системы с использованием силана (SiH4) имеют основные отличия в способах получения силана. Рассмотрим несколько примеров.

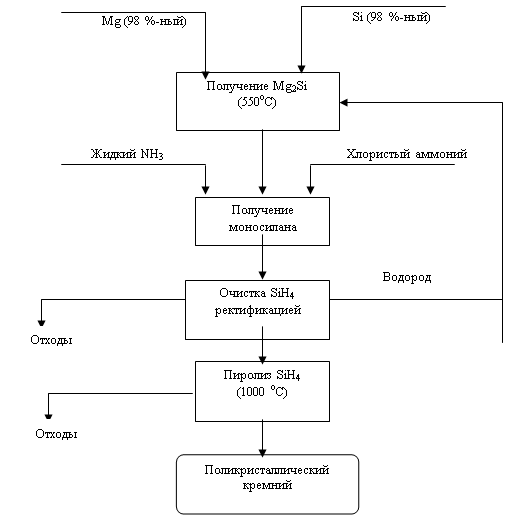

Получение поликристаллического полупроводникового кремния пиролизом SiH4. Процесс состоит из следующих основных стадий:

- получение силицида магния (Mg2Si), например, сплавлением технических кремния и магния (содержание основных веществ не менее 98%) в атмосфере водорода при 550 – 600оС:

H2

2Mg + Si = Mg2Si;

- разложение силицида магния хлоридом аммония при –40 оС в

среде жидкого аммиака:

NH3(ж)

Mg2Si + NH4Cl = SiH4 + 2MgCl2 + 4NH3;

-очистка моносилана кремния ректификацией (остаточное

содержание примесей 10-7 – 10-8%);

-термическое разложение (пиролиз) моносилана при 850-1000 оС:

![]() SiH4 Si + 2 H2.

SiH4 Si + 2 H2.

Необходимо отметить, что получаемый при пиролизе водород обладает высокой степенью чистоты и используется на первой стадии химико-технологического процесса или сопутствующих производствах.

|

Функциональная схема такого производства поликристаллического полупроводникового кремния приведена на рис.2.

Рис.2 Функциональная схема производства поликристаллического полупрводникового кремния пиролизом моносилана.

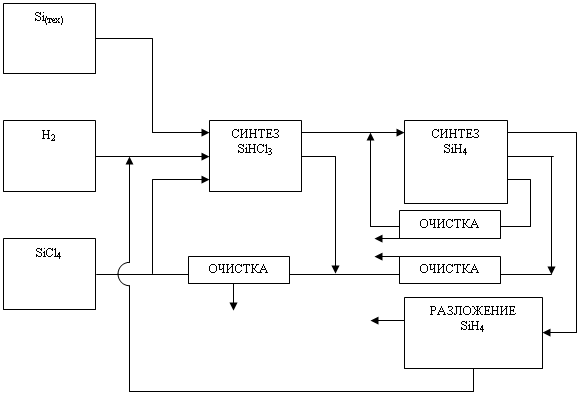

В схеме, показанной на рис.2 сырьем служат технический кремний, тетрахлорсилан(SiCl4) и водород. На первом этапе получают трихлорсилан(SiHCl3) по реакциям:

Si(техн) + SiCl4 + 2Н2 = 4SiHCl3,

H2 + SiCl4 = SiHCl3 + HCl.

Непрореагировавший SiCl4 после очистки возвращают в реактор синтеза SiHCl3.

Из трихлорсилана получают дихлорсилан:

4SiHCl3 = 2SiH2Cl2 + 2SiCl4,

а затем и моносилан:

2SiH2Cl2 = SiCl4 + SiH4.

Полученный на этих этапах SiCl4 выделяют, очищают и вновь используют.

Силан после предварительной очисткой или без нее подвергают термическому разложению.

Моносилан может быть получен в результате комплексного использования сырья при производстве суперфосфатных удобрений (1). Так, при обработке фторида кальция (CaF2), содержащегося в сырье вместе с оксидом кремния, серной кислотой происходит образование тетрафторсилана (SiF4) через фторкремниевую кислоту (H2SiF6) по реакции:

H2SiF6 = SiF4 + 2HF.

Далее процесс получения моносилана протекает по реакции:

SiF4 + NaAlH4 = SiH4 + NaAlF4.

Моносилан подвергается комплексной очистке, включающей конденсацию, ректификацию. В данной схеме использован вариант гомогенного разложения очищенного моносилана с получением гранулированного кремния.

|

Рис.2 Функциональная схема производства поликристаллического полупрводникового кремния пиролизом моносилана

Особенности процесса термического разложения силана

Силан начинает разлагаться на кремний и водород при ~ 653К. температурная зависимость степени разложения силана приведена на рис. из которго видно, что в интервале 653-723К разложение силана незначительно. В промежутке между 723 и 773К степень разложения растет и уже при 773К достигает ~75%. В дальнейшем с ростом температуры степень разложения снова постепенно увеличивается и при 973К достигает ~100%.

Начальной стадией процесса является гомогенная реакция с образованием силана:

SiH4 ®SiH2 + H2

Далее на активном участке (*) поверхности кремниевой подложки происходит адсорбция силана:

SiH2 +(*) ®SiH2 (адс)

После чего образуется вторая связь Si-Si (кристаллизация кремния) и происходит десорбция водорода:

SiH2 (адс) ®Siтв+ H2 + (*)

При этом образуется активный участок (*) поверхности и процесс осаждения по приведенному механизму возобновляется.

Энергия активации, как полагают, состоит из ряда слагаемых: - газофазная реакция

SiH4 ®SiH2 + H2, DН = 217,88 кДж/моль

- адсорбция SiH2 на поверхности кремния

SiH2(г) +(*) ® SiH2(адс), Н = - 215,79 кДж/моль

- образование второй связи

Si-Si, H=-215,79 кДж/моль

- десорбция 2Н из связей Si-H

H=2Hx кДж/моль

Экспериментальная Н=146,65кДж/моль

Отсюда следует энергия активации для десорбции водорода, Нх = 180,17кДж/моль, что находится в хорошем соответствии с экспериментальными значениями (167,6-192,7 кДж/моль).

Анализ температурной зависимости скорости осаждения кремния из силана показывает, что при высоких температурах (1273К) скорость роста кремния определяется процессом переноса силана к поверхности, при более низких температурах (~ 773-1123К) - скоростью химической реакции.

Экспериментальная зависимость скорости осаждения кремния от температуры, полученная для одного из типов промышленных реакторов, показана на рис. . Снижение скорости осаждения кремния с ростом температуры связано с увеличением числа гомогенных реакций и образованием порошка полисиланов. Таким образом процесс образования полисиланов играет существенную роль в кристаллизации стержней, и его следует учитывать при разработке программ осаждения и конструкции реакторов.

Расход силана в течении процесса меняют по специальной программе, которая учитывает повышение температуры в объеме ректора с ростом диаметра стержней и увеличения поверхности осаждения. Наряду с обеспечением приемлемой скорости осаждения кремния задача программного расхода силана состоит в том, чтобы избежать образование порошка полисиланов в объеме реактора. Одна из программ приведена на рис. .

Для уменьшения вероятности образования порошка полисиланов предлагается наряду с силаном в реактор подавать галогенсиланы (SiH3Cl, SiH2Cl2, SiHCl3, SiCl4) в количестве 0,1-20,0%.

Однако такой технологический прием требует весьма высокой чистоты галогенсиланов, которая не должна уступать чистоте силана.

Аппаратурное оформление процесса разложения силана

Термическое разложение силана осуществляют, как правило, при избыточном давлении в металлических водоохлаждаемых реакторах. Конструкция реакторов в целом близка к используемой для производства кремниевых стержней водородным восстановлением хлорсиланов, хотя и имеет ряд отличительных элементов. Например, в одном из реакторов подача силана в реакционный объем производится снизу, а вывод абгазов сверху реактора. Верхняя крышка реактора имеет коническую форму и съемная.

Главное достоинство этой конструкции – то, что уменьшает вероятность попадания порошка полисиланов в растущие кремниевые стержни.

Более сложный реактор термического разложения силана(рис) состоит из съемной металлической камеры 9 и основания (поддона) 17. Металлическая камера 9, полая внутри, снабжена входным 5 и выходным 7 патрубками для охлаждающей жидкости. В верху камера снабжена патрубком 8 для вывода газа, образующегося в результате термического разложения. Для наблюдения за процессом осаждения камера снабжена иллюминаторами 12, которые позволяют контролировать верхнюю, нижнюю и среднюю части кремниевых стержней 6. Основание 17 также охлаждается потоком хладагента, который подается и выводится через соответствующие патрубки 18 и 19.

Для нагрева кремниевых стержней 6 и их крепления используют четыре медных электрода (токовода) 15, которые с помощью термоизоляторов 16 крепятся в основании 17 на равных расстояниях друг от друга.

Каждый из тоководов 15 с помощью фидера 20 соединяется с источником электропитания. Для защиты от воздействия тепла тоководы охлаждаются во время процесса; подача и отвод хладагента проводятся через соответствующие патрубки 2 и 3.

Крепление стержней кремния в тоководах осуществляется с помощью переходников 14 из тантала или молибдена. Верхние части смежных кремниевых частей соединяют друг с другом стержнем из высокочистого кремния 10. В центральной части основания устанавливается теплоизолятор 11, имеющий радиально проходящие поперечное сечение. Каждая радиально проходящая часть изолятора располагается между смежными стержнями на одинаковом расстоянии от них. Теплоизолятор, полый внутри, охлаждается хладагентом, вводимым входной трубкой 21, затем хладагент выводится через трубку 1.

В полость теплоизолятора введена также трубка 22 для подачи силана, которая проходит через основание. Внутри полости теплоизолятора трубка разветвляется на трубки верхней, средней и нижней стадии. С помощью регулятора газового потока можно регулировать подачу силана в отверстия 13, расположенные на концах изолирующих пластин теплоизолятора. Патрубок 4 служит для впуска разогретого технологического газа, предназначенного для стартового разогрева кремниевых стержней.

Описанная конструкция реактора для получения стержней кремния термическим разложением силана позволяет получить стержни длиной до 1.2. м и диаметром до 0.1 м. Скорость осаждения кремния при этом 0,3 – 0,4 кг/ч, расход электроэнергии 360 – 450 мдж на 1 кг. Осажденного кремния при незначительном образовании порошка полисиланов в объеме реактора.

Схема установки для очистки моносилана ректификацией определяется характером примесей. Как правило, для очистки необходимо две колонны или колонну с кубом в середине, что позволяет проводить очистку от различных примесей (рис)

1-регулятор температуры; 2-обратный клапан; 3-дефлегматор; 4-куб-накопитель; 5-клапан регулирования орошения; 6-колонна; 7-печь разложения; 8-расходометр; 9-баллон; 10-сосуд с жидким азотом; 11-патрубок для подачи жидкости; 12-кубполного испарения (КПИ); 13-электроподгреватель; 14-холодильрик; 15-патрубок для выхода паров; 16-сепаратор; 17-термопара;

Колонна очистки от вышекипящих примесей выполнена из нержавеющей стали Х18Н10Т и теплоизолирована пенопластом марки ПС-4. Температурный режим колонны, перепады давления и расходы поддерживаются автоматически. Установка включает дефлегматор, куб-накопитель, клапан регулирования орошения, колонну и куб полного испарения (КПИ) с электроподогревателем. КПИ соединён с колонной патрубками для подачи жидкости и выхода паров в ректификационную колону. Патрубок заканчивается обратным клапаном, препятствующим попаданию паров из КПИ в ректификационную колону по патрубку подачи жидкости.

Жидкий силан поступает из ректификационной колонны через первый патрубок и обратный клапан в КПИ и, испаряясь, направляется в виде паров через второй патрубок в колонну. КПИ обогревается электронагревателем с блоком питания, а температура образующихся в нём паров моносилана поддерживается автоматически в пределах 173-353К с помощью регулятора, сигнал на который подаётся с термопары.

Отбор примесей осуществляется из нижней части сепаратора КПИ через расходомер под вытяжной зонт на сжигание. После отделения примесей в сепараторе газообразный силан охлаждается в теплообменнике и затем поступает в колонну. Пробы для анализа отбираются в баллон, который предварительно погружается в сосуд Дьюара с жидким азотом. Одновременно часть силана подаётся в печь, где он разлагается на прутках кремния с образованием поликристаллического кремния.

По содержанию электрически активных примесей в поликристаллическом кремнии судят об эффективности очистки. Соединения, содержащие в своём составе углерод и кислород и попадающие в результате неполной очистки в моносилан, а затем в кремний, на последующих стадиях металлургической обработки (например, при отчистке зонной плавкой) служат источником шлака и газовых выделений. Таким образом, характер плавки при металлургической обработке даёт дополнительные данные, которые позволяют более полно оценить глубину очистки моносилана.

Регулирование работы колонны осуществляется по перепаду давления (разница давлений паров моносилана в КПИ и дефлегматоре). Если перепад давления становится ниже заданного, то увеличивают орошение из куба накопителя с помощью автоматического открытия клапана. В результате в другом кубе (КПИ) увеличивается количество паров, попадающих в сепаратор, где устанавливаются определенные условия за счет конструктивных особенностей сепаратора для выделения жидкого продукта (например, капель, аэрозолей и т.п. примесных веществ, спирта, три - и тетраэтоксисилана). Для обеспечения условий, способствующих выделению капель и аэрозолей, поддерживается определенный режим с помощью нагревателя.

После сепаратора пары охлаждают до температуры, близкой к температуре кипения моносилана, затем они поступают в разделяющую часть колонны, заполненную насадкой, изготовленной из нихромовой (или никельмолибденовой) проволоки. Элемент насадки – трехгранная призма, длина ребра которой 4 мм. При увеличении количества паров в колонне возрастает перепад давления. Когда значение перепада устанавливается выше заданного, клапан перекрывается и уменьшается орошение, что приводит к уменьшению перепада давления в колонне. Дефлегматор ректификационной колонны выполнен в виде криостата, состоящего из медного стержня, верхняя часть которого входит в дьюар с жидким азотом, а нижняя в накопительный куб.

На нижнюю часть стержня напрессованы медные диски с развитой поверхностью для улучшения процесса конденсации (конденсирующие элементы). На верхнюю часть стержня напрессован такой же диск для использования холода испаренного азота, проходящего через щели в медном диске. В дальнейшем испаренный азот подают в стандартный конденсатор из нержавеющей стали Х18Н10Т.

Ректификационная колонна низкотемпературной ректификации моносилана для очистки от нижекипящих примесей показана на рис.

1-дефлегматор; 2-тепловой мост; 3-сосуд с жидким азотом; 4-ректификационная часть колонны; 5-куб; 6-барбатажное устройство; 7-испаритель; 8-регулирующий клапан; ННК - нижекипящий компонент; ВВК - выше кипящий компонент;

Колонна содержит дефлегматор и тепловой мост, охлаждаемый жидким азотом. Теплопередача от жидкого азота к дефлегматору осуществляется через тепловой мост. Испаренный азот подается в межтрубное пространство кожухотрубного конденсатора, выполненного из нержавеющей стали, а затем остаточный холод газообразного азота используется для охлаждения куба с жидким моносиланом. Та часть паров моносилана, которая не успела сконденсироваться в дефлегматоре, поступает в трубное пространство кожухотрубного конденсатора. Часть же паров моносилана в виде фракций, содержащей нижекипящие примеси (нижекипящий компонент – НК), отбирается с верхней части конденсатора в виде паров. Другая часть, содержащая вышекипящие примеси (ВК), отбирается из испарителя.

Газообразный моносилан подается на очистку в куб через барботажное устройство под слой жидкого моносилана, а затем попадает в ректификационную секцию колонны. Для обеспечения оптимальных условий массообмена в секции дополнительно часть паров поступает из испарителя.

Оптимальный перепад давлений в колонне поддерживается регулированием расхода жидкого моносилана, поступающего из куба испарителя через регулирующий клапан. Испарение жидкого моносилана, осуществляется за счет подогрева с помощью электронагревателя. После очистки моносилан направляют на получение поликристаллического кремния термическим разложением.

Содержание примесей в очищенном моносилане ниже предела обнаружения химико-спектральным, хроматографическим и другими известными методами.

Получение полупроводникового кремния из три - и тетрахлорсиланов.

|

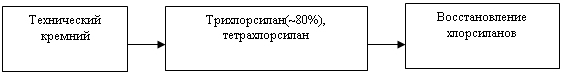

В настоящее время 78-80% полупроводникового поликристаллического кремния получают по схеме:

Получение хлорсиланов

Подсистема получения хлорсиланов состоит из следующих операций: 1-подготовка газов: очистка водорода, хлора, синтез хлористого водорода; 2-подготовка кремния: измельчение, сушка; 3 - синтез хлорсиланов; улавливание пыли из парогазовой смеси, конденсация парогазовой смеси, получение технического продукта; 6-нейтрализация или утилизация отходящих газов.

Перед подачей в печи кусковой технический кремний подвергается измельчению в шнековой дробилке 1 и шаровой мельнице 2 до крупности частиц 0,075-0,5 мм и сушится при 500 оС в течение 10-12ч.

Синтез хлористого водорода протекает по реакции H2 + Cl2 = 2HCl.

Предварительно очищенный водород содержит влагу не более 0,02-0,05 г/м3, жидкого хлора не более 0,06%. Кроме влаги контролируют наличие углеродосодержащих и других соединений. Синтез проводят в реакторе 3, состоящем из вертикального цилиндра, в нижней части которого расположена горелка, выполненная из двух концентрически расположенных труб. По центральной трубе поступает хлор, а по коаксиально расположенной второй трубе-водород. Обычно реакцию проводят с небольшим (3-10%) против стехиометрии избытком водорода. Стационарность режима работы реактора обеспечивают за счет смешения H2 и Cl2 непосредственно в момент взаимодействия.

Полученный хлористый водород осушают выхолаживанием, пропуская через холодильник, в котором циркулирует рассол CaCl2, имеющий температуру –15 oC. Соляная кислота задерживается в холодильнике, а осушенный хлористый водород подается в хлоратор.

Гидрохлорирование кремния осуществляют в реакторе кипящего слоя 5, представляющего собой вертикальный цилиндр с расширением в верхней части и водоохлаждаемыми стальными стенками. Реактор имеет загрузочной устройство и нагреватель порошкового кремния. Парогазовая смесь удаляется через выходной патрубок, а непрореагировавший остаток - через разгрузочное устройство.

Реактор нагревают до 270-280 оС, подают хлористый водород, поток которого соединяют с бункером измельченного кремния. При этом поток хлористого водорода захватывает кремний и уносит в реактор.

В процессе взаимодействия кремния с хлористым водородом протекают следующие параллельные реакции:

Si + 3HCl = SiHCl3 + H2

Si + 4HCl = SiCl4 + 2 H2

Si + 2HCl = SiH2Cl2

и процесс в упрощенном виде можно представить формулой:

Si + 3,15HCl = 0,81SiHCl3 + 0,17SiCl4 + 0,02SiH2Cl2 + 1,15Н2

Для поддержания оптимальной температуры подаваемый в реактор хлористый водород разбавляют парами трихлосилана в отношении HCl: SiHCl3 = 1: 1, а также используют исходный кремний, содержащий металлы(например железа до 1% - ферросилиций) понижающий температуру процесса гидрохлорирования.

Основным сырьем для последующих стадий промышленного производства полупроводникового кремния является трихлорсилан, и в меньших количествах - тетрахлорсилан.

Фирмой Texas Instruments промышленный процесс получения хлорсиланов проводится следующим образом. Используется порошок кремния с размерами частиц от 0,1 до 0,36 мм. Расход хлористого водорода 13,6 кг/ч. Производительность реактора: тетрахлосилана 0,136 кг/ч, дихлорсилана 0,45 кг/ч, время контактирования от 5 до 20 сек. Температура процесса 332 оС. Отходящие от реактора газы направляют на фильтр для удаления твердых частиц, а затем в конденсатор. Неконденсируемые газы отделяются в сепараторе, а сконденсированный хлорсиланы поступают на дистилляционное разделение. После дистилляции получают трихлорсилан (12,7 кг/ч), тетрахлорсилан (1,94 кг/ч) и дихлорсилан (0,45 кг/ч). Трихлорсилан поступает на очистку и производство поликристаллического кремния, а тетрахлорсилан частично и дихлорсилан полностью возвращаются в реактор.

Парогазовая смесь после реактора 5 содержит: кремниевую пыль, тетрахлорсилан, трихлорсилан, дихлорсилан а также газообразные и твердые продукты - полихлорсиланы SinCl2n+2 и др. Очистка от пыли осуществляется в системе пылеулавливания, состоящей из циклонов и рукавных фильтров 6. Прошедшую фильтры смесь газов подвергают конденсации в теплообменниках трубчатого типа 8 при температурах от - 50 до - 70 оС. При этом тетрахлорсилан и трихлорсилан конденсируются и остаются в виде жидкостей в сборных баках 9, затем поступают на ректификацию, а газообразные водород и хлористый водород(получаемые при соотношения 90 и 10% соответственно) через масляный затвор поступают на нейтрализацию. Для отделения хлористого водорода смесь направляют в скруббер 10, орошаемый содовым раствором или в адсорбер, поглощающий хлористый водород. В скруббере хлористый водород нейтрализуется, а образующийся углекислый газ и оставшийся водород вытягиваются вентилятором и направляются на регенерационную установку, где осушаются и очищаются, а затем водород возвращается в реактор 3 для синтеза хлористого водорода.

Полученный на этой стадии тетрахлорсилан используется как товарный продукт или сырье для изготовления кварцевых изделий. Тетрахлорсилан может быть применен для получения трихлорсилана каталитическим гидрированием или в качестве самостоятельного сырья в производстве поликристаллического кремния. На рис показана принципиальная технологическая схема получения поликристаллического кремния из тетрахлорида, применяемая фирмой Radyne ltd.

Для уменьшения концентрации побочных продуктов и поддержания оптимальной температуры в реакторе тетрахлорсилан и дихлорсилан после отделения от трихлорсилана и очистки возвращают в реактор 5. Чаще дихлорсилан возвращают полностью, а тетрахлорсилан - частично. В этом случае процесс можно представить уравнением

Si + 3,15 HCl + 0,03SiH2Cl2 + 0,01SiCl4 = 0,85SiHCl3 + 0,16SiCl4 + 0,03SiH2Cl2 + 1,15H2

Сконденсированные хлосиланы подвергают ректификацииции(колонна 12). В некоторых технологических схемах неконденсируемые газы отделяются в сепараторе, а сконденсированные хлорсиланы подвергают дистилляционному разделению перед ректификацией. Ректификация является основным процессом, используемым для глубокой очистки хлорсиланов от микропримесей. В то же время в хлорсиланах присутствуют примеси, значения коэффициента разделения которых в системе хлорсилоан-микропримесь близки к единице. Для отделения этих примесей и более глубокой очистки от ряда других разрабатываются новые методы. К их числу относятся методы термохимической очистки и термодистилляционой.

Конденсат содержит 90-95% масс. трихлосилана, остальное - тетрахлорсилан и микропримеси. Конденсат подвергают ректификации на трех последовательно соединенных ректификационных колоннах (на рис. показана одна колонна 12): первая колонна работает на отбор легколетучих компонентов и получение ректификата - трихлорсилана, вторая колонна - на очищение ректификата, третья - резервная колонна, способная работать в 1 или 2 режимах. Для изготовление промышленных ректификационных колонн в нашей стране и за рубежом используются следующие конструкционные материалы: пирекс(для черновой ректификации), электролитическая медь, хромоникель-молибденовые стали. Ректификационные тарелки чаще всего имеют сетчатую конструкцию, теоретическое число тарелок - 30-40, флегмовое число 20.

Пары трихлорсилана попадают в колонну из куба 11, который служит для испарения трихлорсилана и концентрирования высококипящих примесей. Прошедшие колонну пары конденсируются в дефлегматоре 13, который охлаждается водой или раствором хлорида кальция. Куб 11 заполняется на 60-70%, в нем поддерживается температура 40 оС, а в верхней части колонны 32 оС.

Ректификационная колонна сообщается с атмосферой через ловушку, гидрозатвор, силикагелевые осушители, масляный гидрозатвор.

Ректификат из колонны 12 поступает на участок водородного восстановления 15-18 и содержит суммарное количество примесей не более 10-6 масс.%, а отдельных, например бора, - до 10-9 масс.%. В схему участка входят: установка для выращивания поликристаллических прутков 15, испаритель16, реактор водородного восстановления 17, блок очистки водорода 18, блок конденсации газообразных продуктов из реактора водородного восстановления 23.

Получение поликристаллического кремния методом водородного восстановления.

Схема реактора водородного восстановления СR - 2500 фирмы Siemens показана на рис.

Разогрев кремниевых стержней осуществляется пропусканием через них электрического тока. На стадии пуска на стержни подается напряжение в несколько киловольт, после разогрева стержней (их электросопротивление уменьшается) напряжение снижают.

Водород для восстановления получают электролизом воды с использованием щелочного электролита. При этом протекают следующие электрохимические реакции:

![]()

![]()

![]()

![]()

![]() 4KOH 4K+ + 4OH-

4KOH 4K+ + 4OH-

4K+ + 8H2O 4KOH + 4H3O+

4H3O+ 4H+ + 4H2O

4H+ + 4e 2H2

4OH - 4e 2H2O + O2

Основные примеси водорода - кислород и азот. Очистка производится химическими способами, методом глубокого охлаждения, фильтрацией или адсорбцией. Так для о

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Разработка методики определения ультрамикрограммовых количеств тяжелых металлов методом инверсионной вольтамперометрии

Глава 1. Анализ следовых количеств веществ и электрохимические инверсионные методы1.1 Анализ следовых количеств веществ и проблемы,

- Разработка школьного элективного курса "Полимеры вокруг нас"

В зависимости от величины относительной молекулярной массы выделяют 3 группы веществ:1. Низкомолекулярные соединения (НМС).2. Смолы.3. Вы

- Разработка энергосберегающей технологии ректификации циклических углеводородов

Федеральное агентство по образованиюМОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ТОНКОЙХИМИЧЕСКОЙ ТЕХНОЛОГИИ ИМЕНИ М.В. ЛОМОНОСОВАна правах р

- Расчет и подбор выпарной установки

Выпаривание - это процесс концентрирования растворов твёрдых веществ при температуре кипения путём частичного удаления растворителя

- Расчет и подбор двухкорпусной выпарной установки непрерывного действия для выпаривания нитрата калия

Условие задачиРассчитать двухкорпусную выпарную установку непрерывного действия для выпаривания So = 12 000 кг/час раствора соли KNO3 от на

- Расчет и проектирование выпарной установки непрерывного действия для выпаривания водного раствора CuSO4

Выпаривание – процесс концентрирования растворов нелетучих веществ путем удаления жидкого летучего растворителя в виде паров. Сущно

- Технология переработки из расплавов аморфных и кристаллизующихся веществ

КУРСОВАЯ РАБОТАТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ИЗ РАСПЛАВОВ АМОРФНЫХ И КРИСТАЛЛИЗУЮЩИХСЯ ВЕЩЕСТВОглавлениеВведение...............................................

www.referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

www.referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.