Обработка поверхностей деталей летательных аппаратов

Содержание

1. Индукционная поверхностная закалка

Общие сведения об индукционном нагреве………………………...3

Исходные данные и задача расчета………………………………….3

Расчет параметров…………………………………………………….5

2. Упрочнение деталей поверхностным пластическим деформированием

2.1 Общие сведения ……………………………………………………..10

2.2 Исходные данные и задача расчета…………………………………10

2.3 Расчет параметров дробеударного упрочнения резьбы…………...11

2.4 Расчет параметров алмазного выглаживания цилиндрической

поверхности…………………………………………………………..12

3. Список использованных источников……………………………………….14

Индукционная поверхностная закалка

- Общие сведения об индукционном нагреве

В основе метода лежат два физических закона: закон электромагнитной индукции Фарадея (возникновение индукционных токов в проводнике, который находится в переменном магнитном поле); и закон Джоуля-Ленца (нагрев проводников электрическом током).

Закона электромагнитной индукции: ЭДС индукции в замкнутом контуре пропорциональна скорости изменения магнитного потока через поверхность, ограниченную контуром.

Закон Джоуля–Ленца: Если на участке цепи под действием электрического поля не совершается механическая работа и не происходят химические превращения веществ, то работа электрического поля приводит только к нагреванию проводника. При этом работа электрического тока равна количеству теплоты, выделяемому проводником с током: ![]() .

.

- Исходные данные и задача расчета

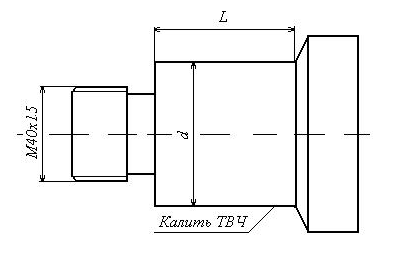

Диаметр заготовки ![]() =50 мм.

=50 мм.

Длина заготовки подвергаемой закалке ![]() =50 мм.

=50 мм.

Материал детали: Углеродистая сталь 12Х2Н4А

Рис.1 Эскиз детали

Характеристики материалов:

Плотность стали ![]()

![]()

Удельная теплоемкость ![]()

Теплопроводность ![]()

Температуропроводность  =20

=20 ![]()

Удельное электрическое сопротивление ![]() =1.2

=1.2 ![]()

Характеристики индуктора:

Число витков ![]()

Покрытие Ан.Окс.100 из.

![]() - сплав (АМГ6)

- сплав (АМГ6)

Удельное электрическое сопротивление (АМГ6) ![]()

![]()

Рис.2. Индуктора с деталью

1- индуктор; 2- канал для протока воды; 3-деталь

Температурный режим:

Температура поверхности ![]()

![]()

Минимальная ![]()

![]()

Скорость нагрева ![]()

Задача расчета:

- Расчитать глубину закаленного слоя на частотах ![]()

![]()

- Необходимую плотность мощности ![]()

![]()

- Амплитуду тока в индукторе ![]() А.

А.

- Мощность технологической установки ![]()

![]()

- Выбрать схему нагрева и охлаждения детали

- Привести эскиз индуктора

- Дать рекомендации по выбору частоты ![]() в зависимости от глубины закалки.

в зависимости от глубины закалки.

- Расчет параметров

Толщина скин-слоя ![]() (1):

(1):

(1)

(1)

![]() – удельное электрическое сопротивление материала заготовки

– удельное электрическое сопротивление материала заготовки

![]() относительная магнитная проницаемость, = 1;

относительная магнитная проницаемость, = 1;

![]() магнитная постоянная,

магнитная постоянная, ![]() = 1,257

= 1,257

![]() – частота,

– частота, ![]()

Для одновиткового индуктора шаг намотки S равен длине индуктора L.

Времени нагрева ![]() находим по формуле (2):

находим по формуле (2):

(2)

(2)

с.

с.

Толщина скин-слоя в зависимости от частоты тока ![]() , где

, где ![]() - частота в

- частота в ![]() :

:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Запишем толщину скин-слоя в безразмерном виде :

![]()

![]()

![]()

![]()

Здесь ![]() – безразмерный параметр.

– безразмерный параметр.

По графику на рис.3. определим ![]() при

при ![]() :

:

Рис.3. Решение задачи нагрева одномерного полубесконечного

тела внутренними источниками теплоты

![]()

![]()

![]()

![]()

Зная безразмерную ![]() , определим :

, определим :

![]()

![]()

![]()

![]()

По графику на рис.3 определим глубину закалки ![]() в безразмерном виде:

в безразмерном виде:

![]()

![]()

![]()

![]()

Переведем ![]() в размерный вид используя выражение

в размерный вид используя выражение ![]() :

:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

На основе проведенных расчетов можно сделать вывод о том, что при увеличении частоты тока ![]() глубина закалки уменьшается. Наилучший результат был получен при

глубина закалки уменьшается. Наилучший результат был получен при ![]()

![]() при глубине закалки

при глубине закалки ![]()

![]() или 2.55 мм.

или 2.55 мм.

Расчет плотности мощности.

Обычно при расчетах плотность мощности ![]() определяется из условия заданных

определяется из условия заданных ![]() и времени нагрева

и времени нагрева ![]() по формуле :

по формуле :

(3)

(3)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Из полученных плотностей тока выберем наибольшую![]()

![]() , т.к. она обеспечивает необходимую мощность электромагнитной энергии на всех частотах.

, т.к. она обеспечивает необходимую мощность электромагнитной энергии на всех частотах.

Расчет амплитуды тока в индукторе.

Амплитуда тока ![]() в зависимости от частоты

в зависимости от частоты ![]() :

:

(4)

(4)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Наибольшая амплитуду тока в индукторе: ![]()

![]()

Расчет мощности технологической установки.

![]() будем выбирать из соотношения:

будем выбирать из соотношения:

,

,

где ![]() кпд блока питания;

кпд блока питания;

![]() находится по формуле:

находится по формуле:

![]() -длина индуктора, равная длине обрабатываемого участка

-длина индуктора, равная длине обрабатываемого участка

![]()

Мощность технической установки ![]()

![]()

Выберем![]() из ряда мощностей технической установки

из ряда мощностей технической установки ![]() 16; 25; 63; 100; 160

16; 25; 63; 100; 160 ![]()

т.е. ![]()

![]()

Тогда необходимая плотность мощности:

или

![]()

![]()

В связи с выбором мощности установки необходима коррекция времени и скорости нагрева, а также амплитуды тока:

Из выражения (3) получаем:

![]() с.

с.

Из (2) выражение для ![]() :

:

![]()

Из выражения (4) для амплитуды тока получаем:

![]()

![]()

Рекомендации по выбору частоты и режимам нагрева и охлаждения:

Для получения максимальной глубины закаленного слоя рекомендуется назначить частоту ![]() равной 10

равной 10 ![]()

После закалки рекомендуется применить охлаждение в воде или масле и отпуск для снятия внутренних напряжений при Т =200С.

2.Упрочнение деталей поверхностным пластическим деформированием.

2.1 Общие положения.

Обработка дробью применяется для упрочнения разнообразных деталей планера и двигателей летательных аппаратов – лонжеронов, бимсов, монорельсов, деталей шасси, обшивок, панелей, лопаток турбины и компрессора, подшипников и т.д.

Сущность дробеударного упрочнения заключается в бомбардировке поверхности детали потоком дроби, обладающей значительны запасом кинетической энергии. Источником энергии дроби является струя газа, жидкости, центробежная сила или ускорение силы тяжести. В зависимости от типов и конструктивного исполнения технологических установок (оборудования) скорость дроби может изменяться от 10 до 100 ![]() .

.

Основным достоинством дробеударной обработки является возможность эффективного упрочнения деталей различной конфигурации, имеющих мелкие надрезы, пазы, галтели и резьбовые поверхности.

Усталостная прочность детали после упрочнения дробью повышается на 15…50% в зависимости от марки материала и режимов упрочнения. Изменения размеров деталей после дробеударного упрочнения незначительны и исчисляются микронами. Поэтому точностные характеристики деталей определяются операциями, предшествующими упрочнению (шлифование, чистовое точение и др.).

2.2 Исходные данные и задача расчета

Эскиз детали приведен на рис.1.

Деталь изготовлена из стали 12Х2Н4А;

Предел прочности ![]()

![]()

Плотность стекла ![]()

![]()

Предварительная обработка детали: термоупрочнение и чистовое точение с шероховатостью:

![]()

![]()

После обработки ППД исходная шероховатость не должна ухудшиться.

Для обработки резьбы (см. рис.4.) использовать стеклянную дробь. Диаметр стеклянной дроби из следующего ряда: 100; 160; 200; 250 ![]()

Рис.4. фрагмент резьбы детали

Задача расчета

Расчитать параметры дробеударного упрочнения резьбы и алмазного выглаживания цилиндрической поверхности.

2.3. Расчет параметров дробеударного упрочнения резьбы.

Назначим диаметр стеклянной дроби согласно исходным требованиям (![]()

![]() ). Здесь

). Здесь ![]() -диаметр стеклянной дроби,

-диаметр стеклянной дроби, ![]() -диаметр лунки резьбы (рис.4) .

-диаметр лунки резьбы (рис.4) .

![]()

![]()

![]()

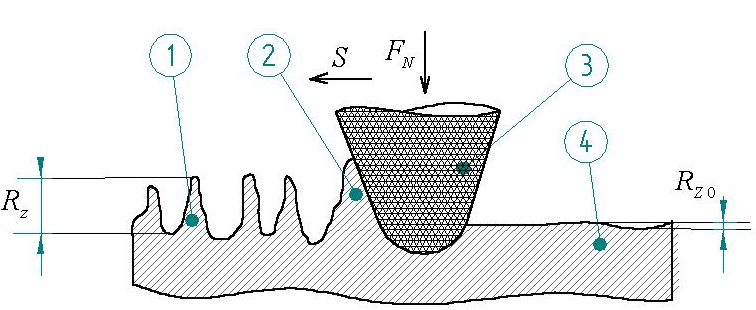

При пластическом внедрении шарика в поверхность (рис.5.) баланс энергии и работы имеет вид:

![]()

(1)

(1)

Рис.5. Пластическое внедрение шарика

в поверхность

Здесь:

![]() – масса шарика:

– масса шарика:

![]()

![]()

![]()

(2)

(2)

![]() – работа сил сопротивления:

– работа сил сопротивления:

![]() (3)

(3)

После подстановки (2) и (3) в (1)получаем:

отсюда при HB 3В имеем глубину отпечатка:

при ![]() скорость вылета шарика

скорость вылета шарика![]() :

:

![]()

![]()

Глубина упрочненного слоя находится из соотношения:

![]()

Если учесть, что ![]() d, то площадь поверхности отпечатка шарика диаметром

d, то площадь поверхности отпечатка шарика диаметром ![]() приблизительно равна площади круга с диаметром d :

приблизительно равна площади круга с диаметром d :

(4)

(4)

Из (4) выражение для ![]() :

:

![]()

![]()

![]()

глубина наклепанного слоя ![]() равна:

равна:

![]()

![]()

![]()

![]()

2.4 Расчет параметров алмазного выглаживания цилиндрической части.

Алмазное выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом-выглаживателем, что позволяет получить упрочненную поверхность с низкой шероховатостью и сжимающими остаточными напряжениями, распространяющимися на значительную глубину. При этом в месте контакта инструмент-деталь (в очаге деформирования) происходит локальный переход металла в состояние текучести, в результате чего изменяются характеристики поверхностного слоя, что в итоге повышает сопротивление усталости деталей при эксплуатации.

Назначение режимов обработки выглаживания сводятся к определению оптимальных значений силы выглаживания ![]() , радиуса

, радиуса ![]() рабочей части индентора, подачи

рабочей части индентора, подачи ![]() , скорости обработки

, скорости обработки ![]() , числа рабочих ходов

, числа рабочих ходов ![]() .

.

Критерий выбора радиуса сферы – твердость материала.

Для стали 12Х2Н4А назначим ![]() = 3.4

= 3.4 ![]() (2, стр.62).

(2, стр.62).

Оптимальное значение силы выглаживания![]() можно определить по формуле:

можно определить по формуле:

![]() Н

Н

Здесь:

с = 0,008 – коэффициент, учитывающий условия обработки,

![]() – диаметр детали,

– диаметр детали,

Рис. 6. Схема деформирования поверхностного слоя

при алмазном выглаживании ( в направлении подачи)

1-микронеровности исходной поверхности; 2- наплыв;

3-выглаживатель; 4- поверхность после выглаживания

Назначим величину продольной подачи = 0,08 ![]() (2, стр.62), тогда полученная шероховатость

(2, стр.62), тогда полученная шероховатость![]() вычислится по следующей формуле:

вычислится по следующей формуле:

![]()

![]()

Параметры шероховатости зависят также от числа рабочих ходов z выглаживателя. С увеличением z до 2…3 параметр шероховатости уменьшается в меньшей степени. При z 4 возможен перенаклеп ПС.

Определим глубину наклепанного слоя по зависимости Серенсена С.В. (2, стр.19):

, где d – диаметр детали;

, где d – диаметр детали;

![]() – прочность после упрочнения;

– прочность после упрочнения;

![]() – прочность сердцевины;

– прочность сердцевины;

– глубина наклепанного слоя

![]() =750

=750 ![]()

![]()

![]() – Увеличение прочности поверхности повышается на 17% по сравнению с исходной величиной прочности (2, стр. 64) для стали 12Х2Н4А.

– Увеличение прочности поверхности повышается на 17% по сравнению с исходной величиной прочности (2, стр. 64) для стали 12Х2Н4А.

Следовательно толщина упрочненного слоя:

Список использованных источников

1. Саливанов Д.С. конспект лекций по курсу Белоусова В.С. «Обработка поверхностей деталей ЛА», 2002.

2. А.К. Карпец, В.С. Белоусов, В.И. Мальцев упрочнение деталей авиационных конструкций ППД: Учеб. пособие. – Новосибирск: Изд-во НГТУ. 1995. – 79 с.

НГТУ.1301.02.11 | ||||||||||

| Изм | Лист | № докум. | Подпись | Дата | ||||||

| Разраб. | Саливанов Д.С. | Обработка поверхностей деталей летательных аппаратов | Лит | Лист | Листов | |||||

| Пров. | Белоусов В.С. | 2 | 14 | |||||||

С-82 | ||||||||||

| Н.конт | ||||||||||

| Утв. | ||||||||||

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Общие виды работ, выполняемых на воздушных судах

1. ЗАПРАВКА ГОРЮЧЕ-СМАЗОЧНЫМИ МАТЕРИАЛАМИ.1.1. Работы по заправке воздушных судов ГСМ и контроль их качества осуществляют в соответствии

- Общие принципы ТЭА и выбора двигателя самолета

- Определение энергетического потенциала РЛ ИП

- Организационно-экономические расчеты при проектировании участков и цехов авиационных предприятий

- Освоение космоса

- Особенности искусственных спутников земли на примере спутниковых систем связи

- Перспективы развития аэрокосмической отрасли Украины

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫНАЦИОНАЛЬНЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТИМ. Н. Е. ЖУКОВСКОГО (ХАИ)Кафедра экономикиР Е Ф Е Р А Т

Copyright © https://www.referat-web.com/. All Rights Reserved

www.referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

www.referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.